Spiralbohrer von Hand schleifen

| thomas r. h. binder |

| |

| Buchenlandweg 211, D 89075 ULM, Tel. +49 731 266959 |

| Email: thomas.rh.binder@googlemail.com |

| Download des Textes: thomas-rh-binder.de |

Redaktionsdatum: 07. 02. 2016 Achtung! veraltete Version!

Textbearbeitung mit Emacs und Auctex, Textsatz durch LATEX,

Revisionskontrolle mit Mercurial und TortoiseHG

Inhaltsverzeichnis

Abbildungsverzeichnis

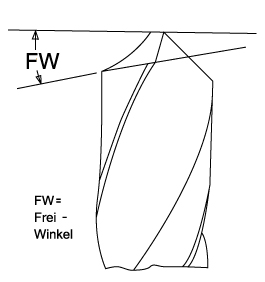

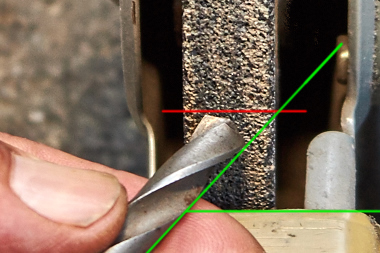

3.1 Bohrerspitze, Geometrie,

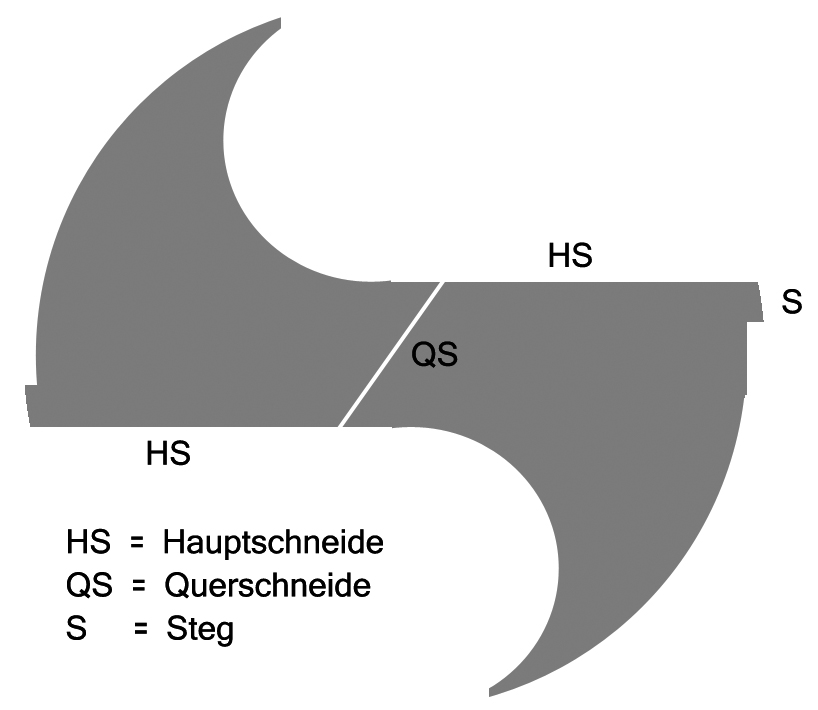

Definitionen3.2 Diamantabrichter3.3 Schleiflehre3.4 Schleiflehre, Prüfung

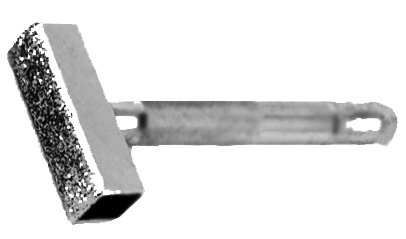

des Schleifwinkels und des Freiwinkels; Freiwinkel von 10° auf der Lehre

angezeichnet; der Schleifwinkel ist korrekt; der Hinterschliff ist leicht buckelig!

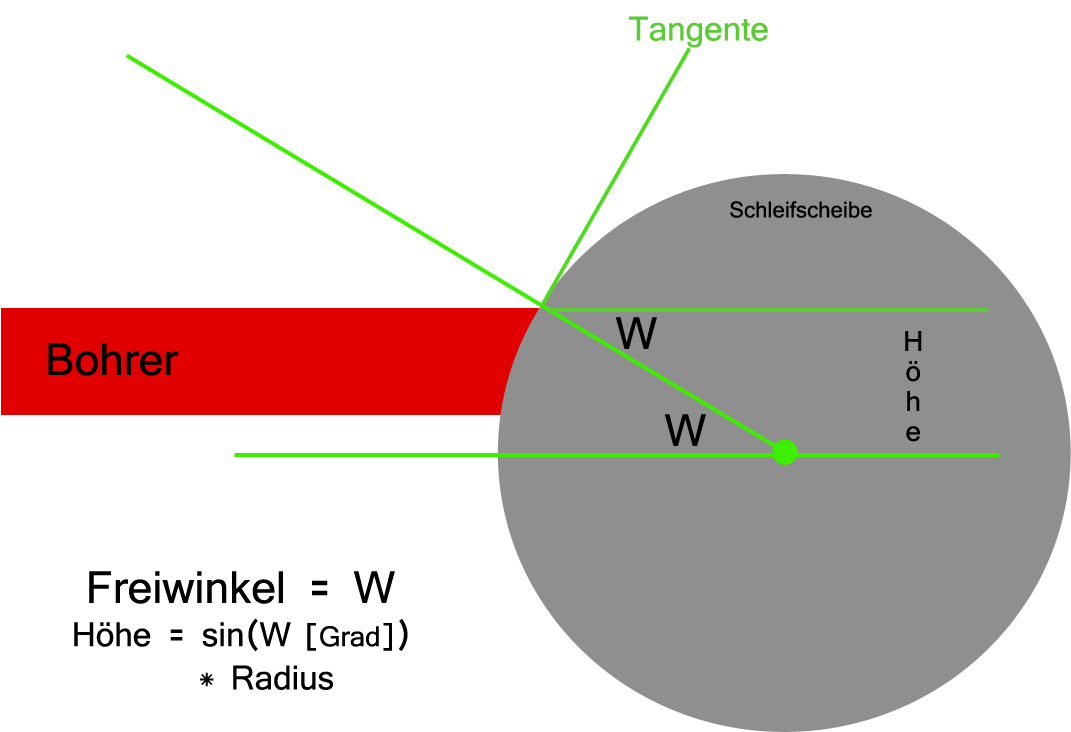

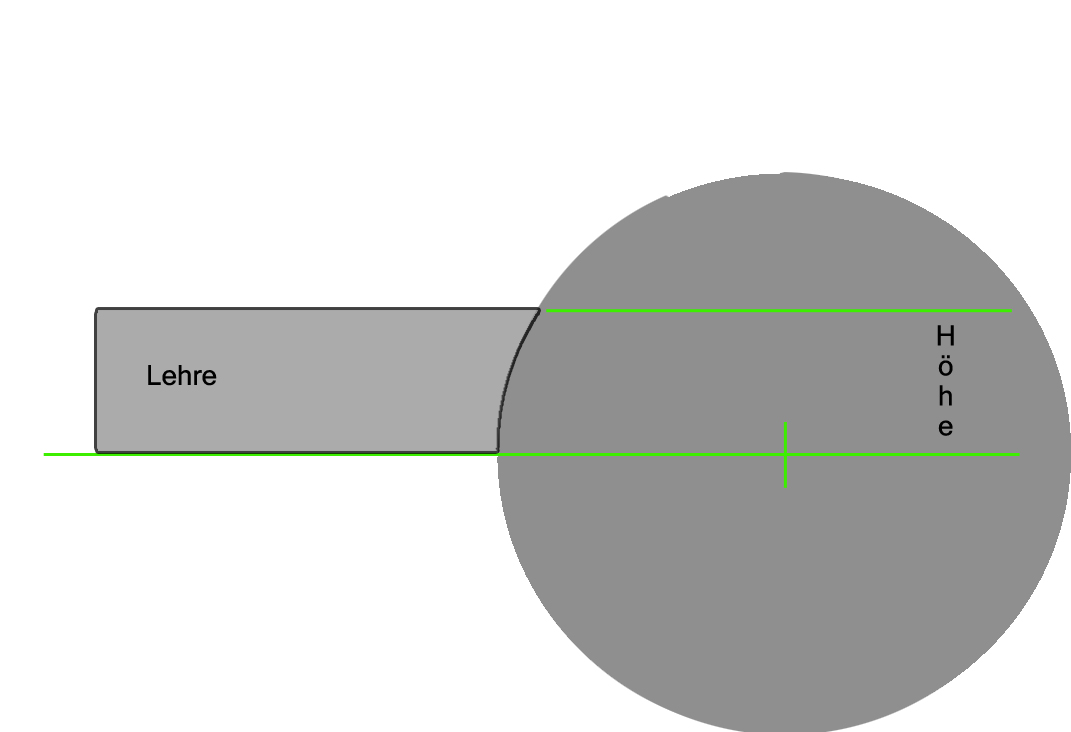

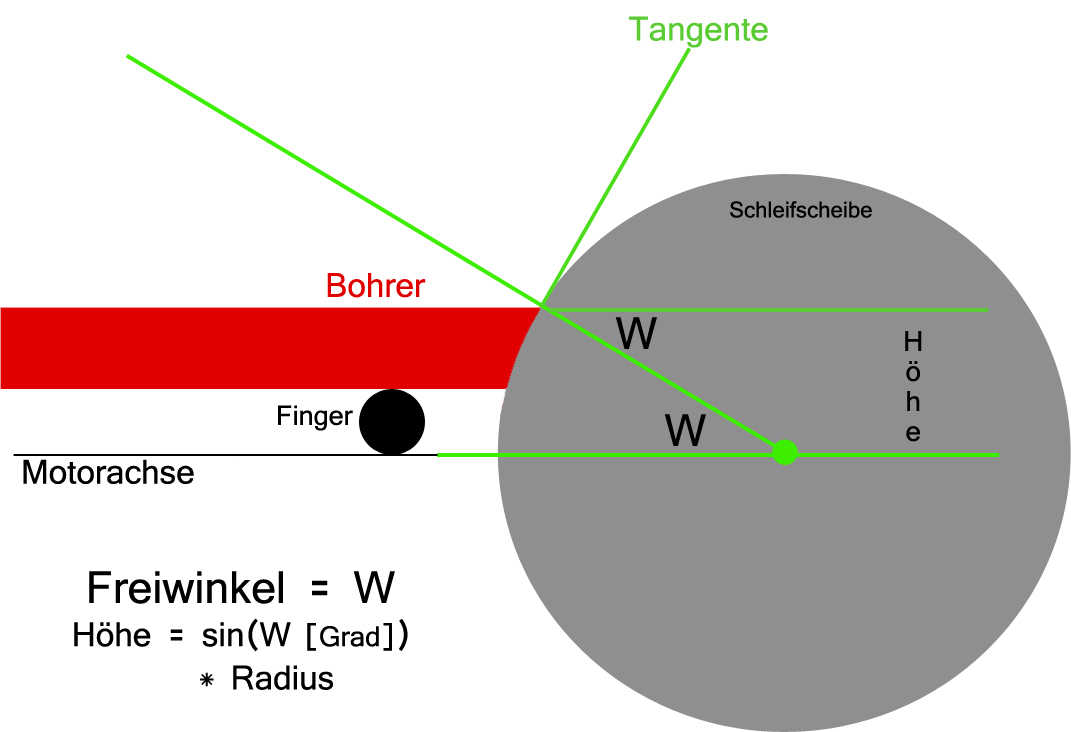

3.5 Freiwinkel: Errechnung der Höhe über der Motorachse aus Scheiben-

Radius und gewünschtem Freiwinkel, Schleifwinkel = Tangente; beachten:

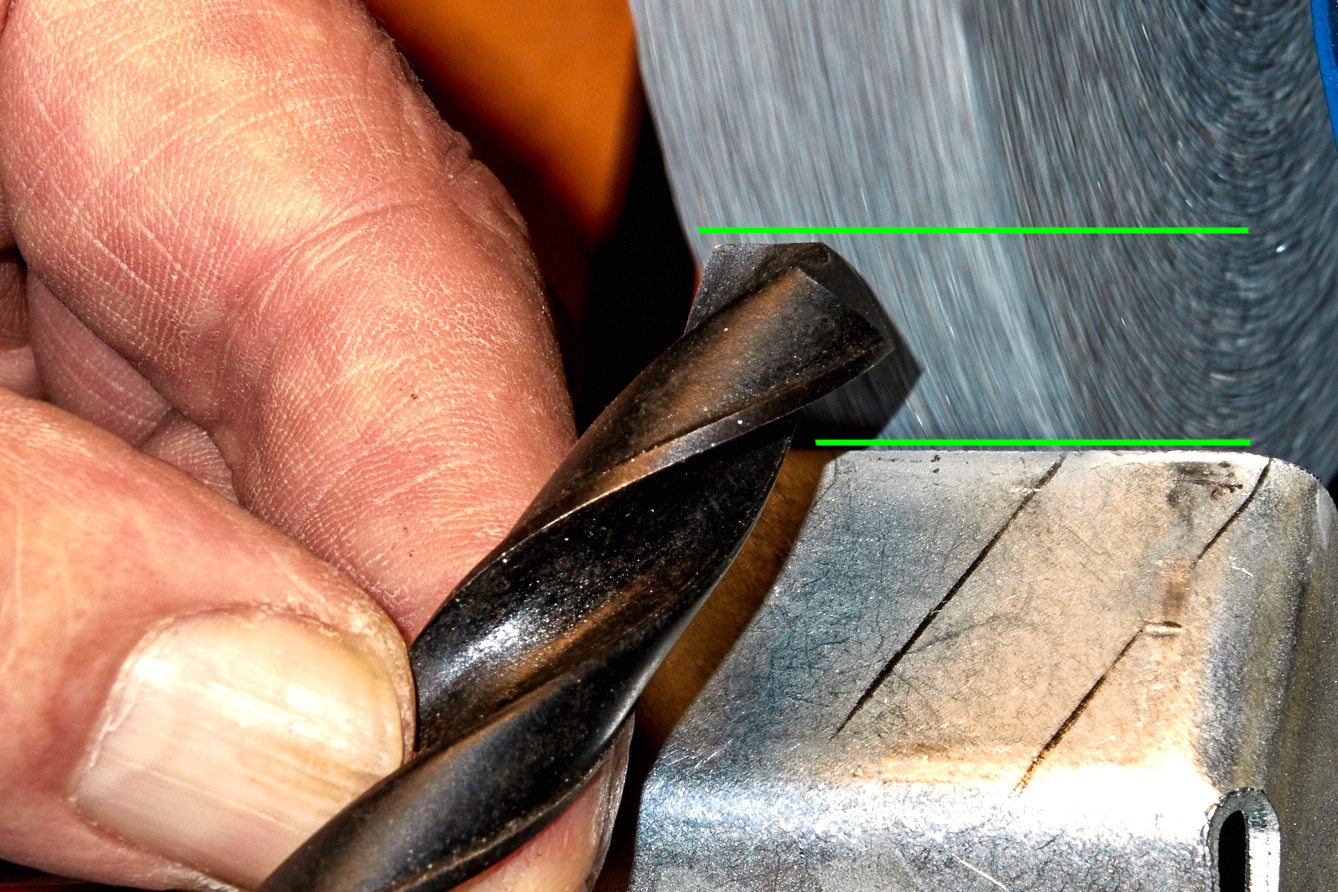

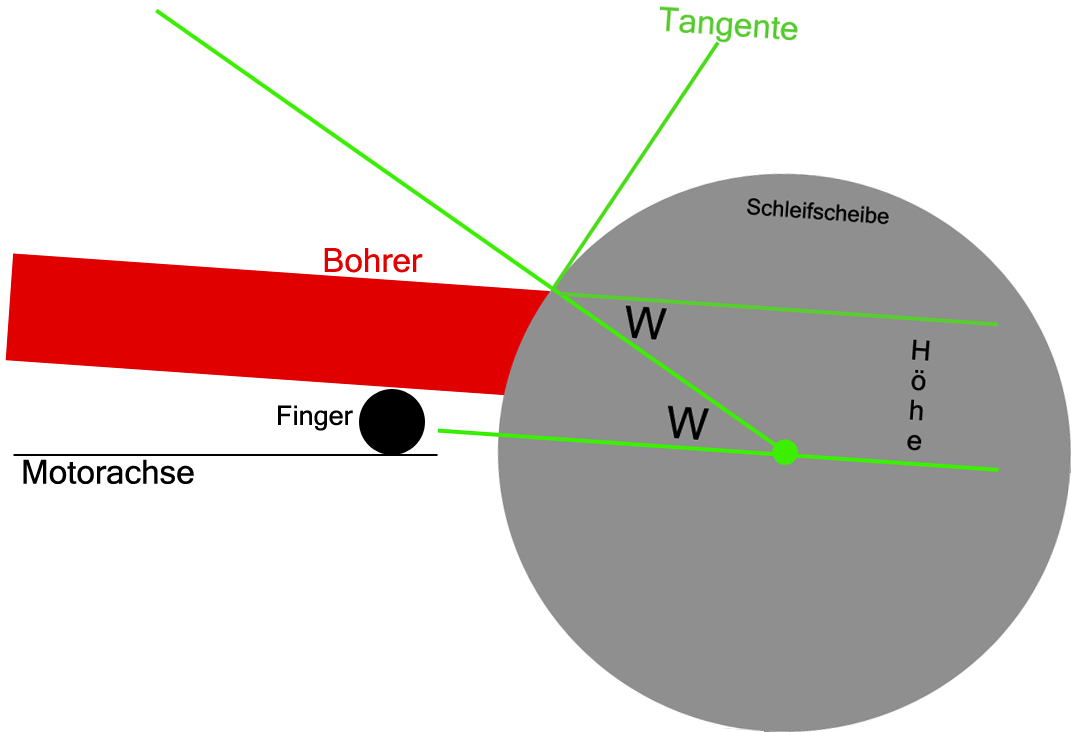

nur die untere Hälfte des Bohrers ist gezeigt!3.6 Bohrer vor der Schleifscheibe;

der Schleifwinkel von 59° ist korrekt (grün); die Schneide ist noch nicht

parallel zur Motorachse (vgl. mit der roten Linie); die Bohrer-Längsachse ist

noch gekippt, der Bohrer muss aber horizontal in der richtigen Höhe (rote

Linie) an die Schleifscheibe geführt werden für den richtigen Freiwinkel; die

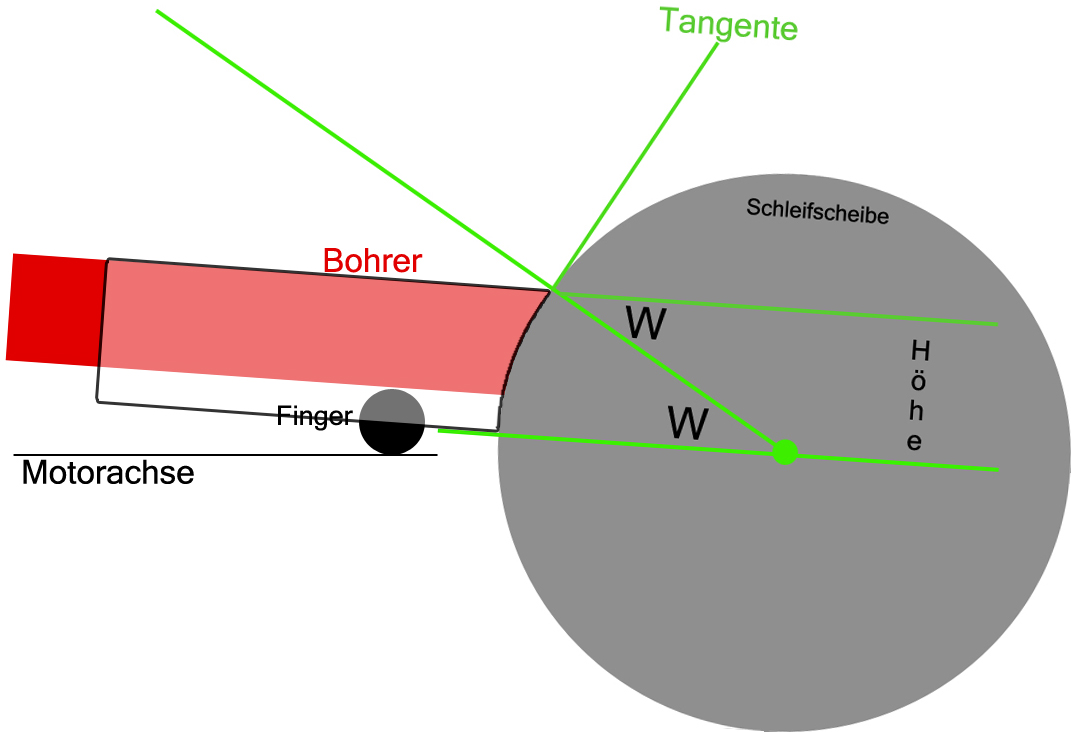

Werkzeugauflage wurde aus fotografischen Gründen falsch justiert3.7 Bohrer

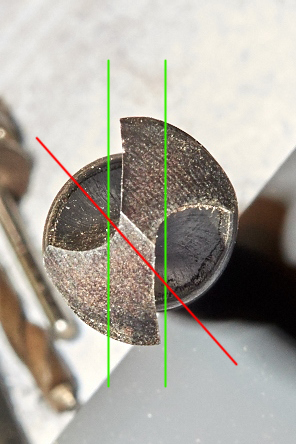

vor der Schleifscheibe; der Schleifwinkel von 59° ist korrekt; die Schneide liegt

exakt parallel zur Motorachse (vgl. mit der Handauflage, grüne Linien); der

Bohrer ist horizontal zugeführt3.8 unbenutzter Bohrer – Winkel an den

Fotos und am Bohrer direkt ermittelt; links: abfallende Linie des Hinterschliffs

(Freiwinkel), Winkel ca. 13°; rechts: die Querschneide steht im Winkel von 49°

zu den beiden parallel liegenden Hauptschneiden; Laut Tabelle 3.1 auf Seite

müsste die Querschneide im Winkel zwischen 50 und 55° stehen, bzw. bei einem

Querschneidenwinkel von 49° wäre der Freiwinkel 11°3.9 Freiwinkel: Anfertigen

einer Lehre für die 150 mm-Scheibe3.10 dünner Bohrer, Handauflage auf

Höhe der Motorachse: der Zeigefinger passt unter den Bohrer, der Bohrer

wird horizontal zugeführt3.11 dicker Bohrer, Handauflage auf Höhe der

Motorachse: der Zeigefinger passt nicht mehr unter den Bohrer, der Bohrer

muss angehoben werden; Freiwinkel eingehalten durch geneigte Zuführung des

Bohrers: Winkel W und Höhe haben sich nicht geändert3.12 dicker Bohrer:

Freiwinkel eingehalten durch geneigte Zuführung des Bohrers mithilfe einer Lehre

1 Zusammenfassung

Standard-Spiralbohrer mit 118° Spitzenwinkel können von Hand

zuverlässig an einer Schleifscheibe geschliffen werden. Dieser Prozess kann

mit einer einfachen Schleifwinkellehre, mit dem Auge und durch eine

Probebohrung kontrolliert werden.

Diese Anleitung beschreibt die Geometrie der Bohrer, das Einrichten der

Schleifscheiben, den Vorgang und die Kontrolle des Schleifens, beschreibt

typische Fehler und ihre Ursachen und enthält Hinweise auf im Internet

verfügbare Informationen.

Nach recht kurzem Training kann auch ein Amateur-Handwerker seine

Spiralbohrer mit wenig Zeitaufwand so gut schleifen, dass er nicht dauernd

neue Bohrer kaufen muss. Für richtig schön schneidende Bohrer muss

man aber doch geduldig üben und viele Dinge beachten. Einfache

Bohrer-Schleifmaschinen und Bohrhilfen verbessern die Ergebnisse

nicht.

Der finanzielle Aufwand ist gering. Wer einen Doppelschleifbock besitzt

(ca. 80 €), braucht nur noch eine Schleifwinkellehre (ca. 3 €) und eine Lupe

(ca. 5 – 10 €).

Schleifen in Kurzfassung

-

1.

- Bohrer inspizieren

-

2.

- Bohrer im Winkel von 59° vor die Schleifscheibe halten

-

3.

- Bohrer in die richtige Höhe über der Motorrachse bringen

-

4.

- Bohrer-Längsachse horizontal ausrichten

-

5.

- Bohrer drehen, bis die Schneide genau horizontal liegt

-

6.

- Schneide anschleifen, weiterschleifen und dabei

-

7.

- Bohrer-Ende senken und Bohrer-Spitze anheben, Bohrer nicht

schwenken, nicht verschieben, nicht drehen

-

8.

- Bohrer sofort kühlen

-

9.

- Schleifergebnis ansehen

-

10.

- für die zweite Schneide weiter mit 2.; nach Schliff der zweiten

Schneide weiter mit 1.

2 Einleitung

2.1 Vorbemerkung

Diese Anleitung ist nicht für professionelle Anwender gedacht, bei denen

exakte Bohrungen erforderlich sind, sondern eigentlich erst einmal für

mich selbst, einen engagierten Amateur-Handwerker, der ungern mit

halb tauglichen Werkzeugen arbeitet, und für gleich Gesonnene.

Professionelle Anwender arbeiten zumeist mit maschinell exakt geschliffenen

Bohrern.

Ich behandle hier nur die üblichen HSS-Spiralbohrer im Standard-

Spitzen-Winkel von 118°.

Nach einigem Üben erreiche ich mittlerweile gut und einigermaßen sauber

schneidende Bohrer, die runde Löcher mit etwa korrektem Durchmesser

produzieren. Je dünner die Bohrer, desto weniger befriedigt das Ergebnis;

bei Bohrern unter 4 mm Durchmesser brauche ich zumeist mehrere

Anläufe, bis ich ein ausreichendes Ergebnis erreiche.

Ich schleife „frei Hand“ an einem preiswerten Doppelschleifbock (unter

100 €), die Schleifscheiben sind mit einem Einzeldiamanten von Unwucht

befreit und mit einem flächenhaften Diamantabrichter (ca. 10 €) geebnet,

zur Kontrolle benutze ich eine Bohrer-Schleiflehre (ca 3 €) und eine

Handlupe 3-fach (es reicht ein preiswertes Modell!) bzw. eine Lupenbrille

2,5-fach (auf meine Gleitsichtbrille per Clip aufgesteckt, ca. 55 €); den

erwünschten Schleifwinkel erreiche durch Markierungen auf der

Handauflage recht zuverlässig.

Der größte Teil dieser Anleitung ist auch auf das Schleifen an

einem Bandschleifer und an der Seite einer rotierenden Schleifscheibe

anwendbar. An solchen Schleifmaschinen ändert sich allerdings das

Schliffbild auf der Freifläche hinter der Schneide, wenn man die gleichen

Schleifbewegungen ausführt. Und der Freiwinkel wird durch Neigung

des Bohrers gegenüber der Fläche des Bandes bzw. der Scheibe

erreicht.

Dieser Text ist immer noch vorläufig. Ich bin noch dabei, meine aktuelle

Schleifpraxis und den Text gegeneinander abzugleichen; aber mit

ausreichender Vorsicht könnte der Text anderen Personen helfen, die ihre

Werkzeuge lieber reparieren, anstatt sich für wenige Euros einfach etwas

neues kaufen.

Ich habe den Text auf meiner persönlichen Webseite zur Verfügung

gestellt, damit er leichter erreichbar ist; vielleicht wird er in absehbarer Zeit

auch von den Suchmaschinen gefunden und es melden sich dann auch einige

kritische Leser, die mir helfen, diese Anleitung zu verbessern.

Wissen Sie, was Bohrer-Schleifen mit Umweltschutz und Nachhaltigkeit zu

tun hat? Ich weiß es. Und Sie auch, selbst wenn Sie kurz nachdenken

müssten. Aber Sie müssen nicht nachdenken, sonst würden Sie diesen

Text wohl nicht lesen.

2.2 über diese Anleitung

Diese Anleitung habe ich geschrieben, weil die im Internet verfügbaren

Informationen nicht alle meine Fragen behandelt haben, sodass ich damit

nicht zu befriedigenden Ergebnissen kam. Alterfahrene Handwerker können

für ihre eigenen Belange perfekt geeignete Bohrer von Hand schleifen,

wissen aber teilweise selbst nicht genau, warum sie so gut schleifen, und

konnten mir deshalb nicht so recht auf die Sprünge helfen. Nach großen

Lehrbüchern habe ich nicht gesucht, habe aber wohl einige Kapitel aus

Lehrbüchern, die ich im Internet gefunden habe, durchgelesen. Ich hoffe,

dass ich nicht zu viele Fehler in diese Anleitung eingebaut habe, aber ich

glaube weitgehend alles beschrieben zu haben, was mich zu meinen aktuell

schön arbeitenden Bohrern geführt hat. Wer Fehler findet, sie mir

aber nicht mitteilt, ist unhöflich oder nicht wie ich ein Mensch, der

gefundene Lösungen sehr gerne anderen „Kollegen“ zu Verfügung

stellt.

Ich habe in mein Dokument ein Kapitel Zwischenbilanz … eingefügt, das

meine bisherigen Bemühungen bewertet und den wahrscheinlich

schwierigsten Aspekt heraushebt; bitte in Abschnitt 3.7 auf Seite

nachlesen.

Ich warne vor im Internet publizierten Videos (z. B. bei Youtube); fast alle

sind unzureichend, sehr viele falsch oder irreführend, helfen also nicht

wirklich weiter. Aber ich habe bei langer Suche einige sehr gute Videos

gefunden, die zwar nicht alles genau beschreiben, einige Aspekte aber in

sehr schöner Qualität. Die amerikanischen Seiten sind meist viel besser

als die deutschen, leider.

In Abschnitt 3.10 auf Seite

habe ich die beiden für mich besten Autoren von Videos bzw. deren

Internetseiten aufgelistet. Dort sind auch mehrere Links zu umfangreichen

Dokumenten über verschiedene Bohrer-Geometrien aufgeführt.

Es gibt sehr unterschiedliche Ansichten darüber, wie man den Bohrer an

der Schleifscheibe halten und führen soll. Die Vorteile teils sehr

komplexer Bewegungen habe ich nicht nachvollziehen können. Ich

bevorzuge die einfache Bewegung wie in den erwähnten Videos gezeigt:

Bohrer im richtigen Winkel hinhalten, leicht andrücken und dann die

Spitze anheben, nicht drehen oder Schwenken. So macht es auch

meine lokale Referenz: ein älterer Feinmechaniker mit lebenslanger

Berufserfahrung.

Da ich jetzt brauchbare Schleif-Ergebnisse erreiche, habe ich mich nicht

mit den diversen einfachen Schleifhilfen beschäftigt, die für Amateure

angeboten werden. Anscheinend sind sie hinausgeworfenes Geld. Und

Bohrerschleifmaschinen, die zuverlässig und dem Handschliff überlegen

sind, kosten jenseits von 500 €.

3 Spiralbohrer schleifen

3.1 Bohrer-Typen

Es gibt sehr unterschiedliche Bohrer-Geometrien, hier beziehe ich mich

auf den geläufigsten Typ eines Spiralbohrers mit Standard-Spitzenwinkel

von 118°, bzw. Schneidenwinkel von 59°, mit Drallwinkel von

30°, mit mittlerer Stegdicke, mit Querschneide im Winkel von ca.

55° ,

mit einem Freiwinkel von ca. 10° und mit Kegel-förmigem

durchgehendem Hinterschliff, ohne Ausspitzung des

Stegs .

Mit solchen Bohrern kann man Eisen bohren, nicht-Eisen-Metalle,

Kunststoffe und Holz. Natürlich benutzt man für den professionellen

Einsatz unterschiedliche Schneidenwinkel und Freiwinkel und weitere

Variationen der Geometrie für das jeweilige zu bohrende Material. Aber ein

Amateur wie ich kommt zumeist mit dem üblichen Spiralbohrer

aus. Allerdings benutze ich für Holz zumeist reine Holzbohrer in

unterschiedlichen Ausführungen. Informationsmaterial zu Bohrer-Typen

siehe Abschnitt 3.10 auf Seite .

In Tabelle 3.1 auf Seite habe ich Angaben von http://www.mmsonline.com

dargestellt. Nach Meinung des Autors ist die Winkelmessung des

Freiwinkels nicht zuverlässig, man kann ihn aber anscheinend aus dem

Querschneidenwinkel abschätzen.

Das halte ich für schwierig; wenn man nämlich die Bohrerschneide nicht

exakt parallel zu Motorachse anlegt, schleift man eine ganz andere

Querschneide (Länge, Winkel).

Wenn man den Freiwinkel so wie in Abb. 3.1 auf der vorherigen Seite

beschrieben misst, bestimmt man laut mmsonline.com einen viel kleineren

Freiwinkel als tatsächlich vorhanden; das kann ich bei meinen bisherigen

Messungen nicht bestätigen.

Hinsichtlich des Freiwinkels vgl. auch den Abschnit 3.5 auf Seite .

| Tabelle 3.1: | Zusammenhang von Freiwinkel und Querschneidenwinkel |

| Angaben aus www.mmsonline.com

|

| Querschneidenwinkel | Freiwinkel |

| 0 | 0 |

| 30 | 5 |

| 40 | mittel |

| 50 | 11 (hoch) |

| 55 | extra hoch |

| |

3.2 Sicherheit

Sicherheitsmaßnahmen beachten (stabiler Stand der Schleifmaschine, gute

Beleuchtung, Schutzbrille etc.).

3.3 Schleifscheiben einrichten und prüfen

- neue Schleifscheiben muss man immer neu einrichten.

- Höhen-

Unwucht beseitigen, am besten mit einem Diamant-Abrichter.

Eine leichte Seiten-Unwucht ist für das einfache Bohrer-Schleifen

nicht bedeutsam. Wenn allerdings ein Hinterschliff gewünscht

ist (zum Ausdünnen der Querschneide), muss auch die Seiten-

Unwucht beseitigt werden.

- Schleiffläche begradigen (Unebenheiten, Winkelfehler beseitigen)

- bei Verwendung eines Diamant-Abrichters wird gleichzeitig

auch die Oberfläche der Schleifscheibe geöffnet (die

Schleifscheibe wird „konditioniert“)

- bei Verwendung eines Einzel-Diamanten als Abrichter muss

man eine Führung für den Diamanten verwenden (ca. 10°

schräg zur Schleiffläche und ca. 10° horizontale Kippung

weg von der Drehrichtung der Schleifscheibe). Diesen

Abrichter habe ich bei einem lokalen Werkzeughändler

erworben (ca. 45 €)

- flächenhafte Diamant-Abrichter kann man ohne Führung

anwenden, weil die Schleiffläche nicht unbedingt ganz genau

parallel zur Motorachse stehen muss. Bei Anwendung einer

Führung für den Abrichter erreicht man aber leichter

eine durchgehend plane Schleiffläche. Diesen Abrichter habe

ich für ca. 13 € über Amazon bestellt (Bench Diamont

Dresser)

- je nach Qualität der Schleifscheiben nutzen sich diese teilweise sehr

rasch ab, sodass schon nach Schleifen von wenigen kleineren Bohrern

(z. B. 5 – 10 mm) die Scheibe nicht mehr plan ist. Man muss sich

angewöhnen, stets an einer anderen Stelle auf der Scheibe

zu schleifen, damit sie einigermaßen gleichmäßig abgenutzt

wird.

- nach Einrichten der Schleifscheibe diese nicht mehr demontieren; sollte

eine Demontage erforderlich sein, muss die Schleifscheibe wieder neu

eingerichtet werden (Höhen-Unwucht, ggf. Seiten-Unwucht,

Begradigung)

Schleifscheiben muss man ebenso wie Schleifsteine regelmäßig überprüfen

und dann ggf. abrichten. Oder man richtet sie regelmäßig ab, weil man sie

dadurch auch ein wenig konditioniert.

Für eine Überprüfung kann man ein Stück Flacheisen nehmen und

dessen Kante auf einem planen Schleifstein abrichten. Dann auf der

Handauflage auflegen und leicht gegen die Schleifscheibe drücken, nicht

seitlich verschieben!

Man kann die planierte Kante des Flacheisens auch mit Filzschreiber

anmalen und dann an die Scheibe halten, das spart Materialabtrag. Das

Schliffbild gibt leicht Auskunft über die Schleifscheibe.

Wenn man an den eigenen Fähigkeiten zweifelt und das Schleifen der

Bohrer nicht funktionieren will, sollte man die Scheibe überprüfen; das

geht schnell.

3.3.1 Handauflage

In diesem Text bin ich immer von einer horizontalen Zuführung

des Bohrers an die Schleifscheibe ausgegangen. Bei meiner

Schleifmaschine mit 150 mm Durchmesser der Schleifscheiben und bei

einem gewünschten Freiwinkel von 10° muss die Bohrerschneide

in 13 mm Höhe über der Motorachse an der Schleifscheibe

auftreffen .

Bei einem Bohrer von 10 mm Durchmesser liegt die Bohrerschneide 5 mm

über dem Bohrer-Umfang, daraus ergibt sich ein „Freiraum“ von nur 8 mm

unter dem Bohrer, deutlich weniger als mein linker Zeigefinger dick ist. Da

die Handauflage bei meiner aktuellen Schleifmaschine genau auf Höhe der

Motorachse liegt, passt mein Zeigefingers nicht mehr unter den Bohrer.

Deshalb war mein 10 mm-Bohrer zu bissig geworden, er hat heftig gerattert,

der Freiwinkel war zu groß geraten.

Es gibt hier zwei Lösungen:

-

1.

- Handauflage in der Höhe verstellen, das ist einfach und

praktikabel.

Da meine Handauflage bisher nicht ausreichend verstellbar war,

musste ich die Lösung Nummer 2. anwenden, bis ich eine brauchbare

Handauflage besitze .

-

2.

- Bohrer nicht horizontal zuführen, sondern mit abgesenkter Spitze ;

Dafür habe ich eine technische Lösung mit einer Freiwinkel-

Lehre gefunden: mit dieser Lehre kann man die horizontale

Position und den Winkel ermitteln; der Umgang mit der Lehre ist

aber nicht praktikabel; deshalb habe ich den entsprechenden Text-

Teil ans Ende in den Abschnitt 3.9 auf Seite ausgegliedert.

3.4 Schleifwinkel-Lehre

Preiswerte Schleiflehren für 59° Schleifwinkel bzw. 118° Spitzenwinkel

sind für ca. 3 € erhältlich; sie haben häufig einen Fehler: das Eck

zwischen der langen Geraden und der kurzen schrägen Seite ist nicht exakt

geschnitten, es muss die lange gerade Seite ganz oben im Eck sehr vorsichtig

etwas ausgeschliffen werden, sodass das äußere Eck der Schneiden

unbehindert an der Geraden anliegen kann. Beim Bearbeiten der

Schleiflehre zwischendurch mit einem korrekt geschliffenen Bohrer

kontrollieren!

Benutzung der Schleiflehre:

- Schleiflehre sehr gut beleuchten, am Besten auf einem homogenen

hellen Hintergrund

- Schleiflehre so halten, dass man die Skala auf dem schrägen

Schenkel lesen kann

- Bohrer an die lange Kante anlegen

- Bohrer so drehen, dass eine Schneide parallel zur Vorderseite der

Schleiflehre liegt; hin-und-her-drehen, bis der Spalt zwischen der

Bohrer-Schneide minimal ist

- Schneide, Schleifwinkel und Freiwinkel beurteilen:

- stimmt der Schleifwinkel?

- hat die Schneide einen Bauch oder Buckel?

- verläuft die Schneide gerade bis ganz nach außen zum Steg?

- verläuft die Schneide gerade bis ganz zur Mitte des Bohrers

(bis zur Querschneide)?

- wird der Spalt zwischen Schneide und schrägem Teil der

Schleiflehre in der Nähe der langen Kante der Schleiflehre

größer, wenn man den Bohrer im Uhrzeigersinn dreht

(in Bohrer-Arbeitsrichtung)? Wenn dabei der Spalt größer

wird, zeigt das einen vorhandenen Freiwinkel an; je weiter

man dreht, desto größer wird der Spalt; die Größe

des Freiwinkels kann man so nicht messen, allenfalls

abschätzen; auf jeden Fall darf der Spalt beim Drehen nicht

gleich bleiben (kein korrekter Freiwinkel) und nicht zuerst

größer werden und dann wieder kleiner (zuerst vorhandener

Freiwinkel, dann verschwindender Freiwinkel)

- bei der Drehung des Bohrers in Arbeitsrichtung kann man

die Form des Hinterschliffs beurteilen; er soll keine Dellen

oder Buckel aufweisen

- Bohrer wieder so drehen, dass die Schneide an der Schleiflehre anliegt,

dort am Auftreffen der Querschneide auf die Hauptschneide die Länge

der Schneide ablesen (an der Skala auf dem schrägen Schenkel der

Schleiflehre) .

Man kann kann die Länge der Schneiden auch mit einem Lineal

messen; das ist ebenso ungenau wie mit der Schleiflehre.

- Vorgang mit der zweiten Schneide wiederholen

Es ist wichtig, dass man die Ergebnisse der visuellen Prüfung der

Bohrerspitze und die Beurteilung mithilfe der Schleiflehre zusammenführt.

Mit der Schleiflehre kann man nicht oder schlecht, visuell aber sehr gut

überprüfen:

- Lage, Winkel und Form der Querschneide

- Ausmaß des Freiwinkels, Verlauf und Ebenheit des Hinterschliffs

- Ebenheit und Geradheit der Schneiden

3.5 Freiwinkel einstellen

Übliche Standard-Spiralbohrer haben einen durchgehenden

Freiwinkel von ca. 10°. Je nach Durchmesser des

Bohrers

und zu bohrendem Material verwendet man andere Freiwinkel (und evtl.

auch andere Spitzenwinkel). Beim Schliff mit unterschiedlichen Freiwinkeln

(z. B. sog. Vierphasen-Schliff) ist der erste Freiwinkel meist ca. 4°,

der dahinter liegende Freiwinkel deutlich größer. Ich beziehe mich

hier nur auf den durchgehenden 10°-Freiwinkel. Hinsichtlich anderer

Bohrer-Geometrien siehe Informationsmaterial in Abschnitt 3.10 auf

Seite .

- wenn man ein Werkstück genau auf Höhe der Motorachse genau

horizontal zuführt, entsteht ein (Hohl-) Schliff, der senkrecht

auf der Längsachse des Werkstücks steht. Hebt man die

Spitze des Werkstücks an, wird das Werkstück an seiner

Unterseite stärker angeschliffen (Schneide an der Oberseite,

Freiwinkel an der Unterseite). Dasselbe geschieht, wenn man

das Werkstück oberhalb der Motorachse horizontal zuführt.

Es ist für den Freihand-Schliff vorzuziehen, den Bohrer immer

horizontal zuzuführen und den Freiwinkel durch Verändern der

Höhe über der Motorachse einzustellen (und nicht die Höhe

über der Motorachse gleich zu halten und den Freiwinkel durch

eine Neigung des Bohrers einzustellen, z. B. angehobene Spitze

und abgesenktes Ende des Bohrers, um dadurch den Freiwinkel

zu erhöhen)

- man kann diesen Freiwinkel in Richtung des gewünschten

Winkels durch Ausprobieren verändern, am besten bei

horizontaler Zuführung des Werkstücks durch Höherstellen

der Handauflage oder Auflegen von planen Platten auf die

Handauflage (je höher die Zulagen, desto größer der Freiwinkel)

- man kann die Höhe (h) über der Motorachse ausrechnen, die für

einen bestimmten Freiwinkel (Grad) beim aktuellen Radius der

Schleifscheibe (Radius) erforderlich ist (Radius in cm ergibt Höhe in

cm):

- mein linker Zeigefinger ist zufällig ca. 1 cm dick, erzeugt also einen

passenden Freiwinkel (bei einer genau auf der Motorachse liegenden

Werkstückauflage). Wäre das nicht so, müsste ich also den Bohrer

nicht horizontal zuführen, sondern die Spitze nach oben oder

unten zeigen lassen, um den Freiwinkel zu erhöhen oder zu

erniedrigen

- genau genommen: die errechnete Höhe über der

Motorachse ist der Punkt, an dem die Bohrer-Schneide auf

den Schleifstein auftreffen muss, nicht die Höhe unter dem

Bohrer. Je dicker der Bohrer, desto relevanter wird diese

Bemerkung .

- Die exakte Größe des Freiwinkels ist beim manuellen Schliff weniger

bedeutsam, als dass überhaupt ein nennenswerter Freiwinkel

vorhanden ist (mindestens 4°) und dass dieser sich schön nach hinten

fortsetzt; bei einem Freiwinkel über 10° beginnen Bohrer über

6 mm zu rattern. Ein zu großer Freiwinkel kann leicht durch

gezielte Nachbearbeitung lediglich der Schneiden korrigiert

werden.

- der Freiwinkel kann an dem geschliffenen Bohrer nur schwer gemessen

werden. Man misst ihn, nachdem man den Bohrer so gedreht hat, dass

beide Schneiden genau längs der Blickrichtung liegen, zwischen der

sichtbaren Schneide und kurz dahinter, auf dem Steg des Bohrers, im

Vergleich mit der Längsachse des Bohrers, siehe Abb. 3.8 auf

Seite .

Da dies schwierig bzw. unzuverlässig ist, muss man sich also, vor

allem bei kleinen Bohrern, darauf verlassen, dass mit korrekter

Bohrer-Zuführung auch der richtige Freiwinkel erreicht wird. In

jedem Fall aber muss man erkennen, dass die Linie (weg von der

Bohrer-Spitze) abfällt, nicht horizontal (senkrecht zur Bohrer-

Längsachse) verläuft oder gar ansteigt. Insbesondere ist es

wichtig, dass man am Steg eine nach hinten abfallende Linie

sieht. Fehlt diese, kann der Bohrer mangels Freiwinkel nicht

schneiden.

In der täglichen Praxis wird man den Freiwinkel visuell beurteilen

(Winkel am Steg des Bohrers, Querschneidenwinkel) und zumindest im

Zweifelsfall durch eine Probebohrung, vgl. Abschnitt 3.6.5

auf Seite . Wenn der Bohrer nicht ausreichend schneidet, ist

vielleicht der Freiwinkel zu gering; schneidet er sehr gut und

produziert ein hartes, ratterndes Bohrgeräusch, ist der Freinkel zu

groß.

Entscheidend ist der Freiwinkel direkt hinter der Schneide; im weiteren

Verlauf hinter der Schneide darf die Linie des Hinterschliffs stärker

abfallen ,

aber sie darf nicht wieder nicht wieder ansteigen.

Man kann einen zu großen Freiwinkel dadurch korrigieren, dass man vorne

an der Schneide mit einem kleineren Freiwinkel nachschleift und diesen

Schliff nur wenig weit nach hinten durchführt. Umgekehrt geht das

aber nicht; wenn der Grundschliff einen zu kleinen Freiwinkel hat,

muss man den Bohrer erst mit dem größeren Freiwinkel komplett

schleifen!

Auch bei korrekter Einstellung des Freiwinkels wird der gewünschte

Freiwinkel und sein korrekter Verlauf erst dann erreicht, wenn man „hinten“

auch ausreichend schleift!

Ein zu kleiner Freiwinkel reduziert die Schneidfähigkeit des Bohrers, ein

zu großer Freiwinkel macht den Bohrer aggressiver, aber auch die

Schneidkante weniger stabil. Ein zu großer Freiwinkel führt leicht zu einem

ratternden Bohr-Vorgang.

Man sollte Variationen des Freiwinkels erst versuchen, wenn man

genügend Erfahrung mit dem üblichen Freiwinkel hat.

Die Tabelle 3.2 auf Seite zeigt die Höhe über der Motorachse bei

verschiedenen Schleifscheiben-Größen und verschiedenen Freiwinkeln; für

nicht aufgeführte Schleifscheiben-Radien müssen Sie den jeweiligen zu

einem Freiwinkel gehörigen Sinus-Wert mit dem Radius mulitiplizieren.

| Tabelle 3.2: | Zusammenhang von Freiwinkel [Grad] und Höhe

[mm] über der Motorachse bei verschiedenen Schleifscheiben-

Radien [mm]; für nicht aufgeführte Radien bitte den

-Wert

mit dem Radius multiplizieren |

| Freiwinkel | | Radius 60 | Radius 75 | Radius 87,5 | Radius 100 |

| Grad | | Höhe | Höhe | Höhe | Höhe |

| 1 | 0,017 | 1,0 | 1,31 | 1,53 | 1,75 |

| 2 | 0,035 | 2,1 | 2,62 | 3,05 | 3,49 |

| 3 | 0,052 | 3,1 | 3,93 | 4,58 | 5,23 |

| 4 | 0,070 | 4,2 | 5,23 | 6,10 | 6,98 |

| 5 | 0,087 | 5,2 | 6,54 | 7,63 | 8,72 |

| 6 | 0,105 | 6,3 | 7,84 | 9,15 | 10,45 |

| 7 | 0,122 | 7,3 | 9,14 | 10,66 | 12,19 |

| 8 | 0,139 | 8,4 | 10,44 | 12,18 | 13,92 |

| 9 | 0,156 | 9,4 | 11,73 | 13,69 | 15,64 |

| 10 | 0,174 | 10,4 | 13,02 | 15,19 | 17,36 |

| 11 | 0,191 | 11,4 | 14,31 | 16,70 | 19,08 |

| 12 | 0,208 | 12,5 | 15,59 | 18,19 | 20,79 |

| 13 | 0,225 | 13,5 | 16,87 | 19,68 | 22,50 |

| 14 | 0,242 | 14,5 | 18,14 | 21,17 | 24,19 |

| |

3.6 Schleifvorgang

3.6.1 Einleitung

Ich behandle hier nur Standard-Bohrer: Spitzenwinkel 118°, durchgehender

Freiwinkel von ca. 10°, keine zusätzlichen Schliffvarianten wie z. B.

„Ausspitzen“ der Querschneide oder zweite Freiwinkel-Facette. Hinsichtlich

anderer Bohrer-Geometrien siehe Informationsmaterial in Abschnitt 3.10

auf Seite . Es führen anscheinend auch andere Schleiftechniken zum

Erfolg. Ich schleife aber so, wie mein lokaler Fachmann es macht und

wie die für mich zuverlässigsten Video-Anleitungen es zeigen; vgl.

Abschnitt 3.10 auf Seite . Man kann auch an anderen Schleifmaschinen

schleifen ,

ich verwende aber einen Doppelschleifbock.

Wenn man einen Bohrer schon vielfach nachgeschliffen hat, muss man

beachten, dass der Steg immer dicker wird, je näher man zum Ende des

Bohrers kommt. Man wird ihn dann „ausspitzen“ müssen.

Ich habe meine Bohrer vorläufig mit Absicht nicht

ausgespitzt .

Dass sie im Originalzustand nicht ausgespitzt sind, hat vielfache Gründe. Sehr

dicke Bohrer muss man aber ausspitzen, weil sie sonst zu schnell sehr heiß

werden (ca. 70 % der Kraft werden von der nicht schneidenden Querschneide

verbraucht). Wenn ich „frei Hand“ in Metall bohren muss, werde ich einen

dickeren Bohrer aber wohl doch ausspitzen. Oder ich mache eine

Vorbohrung .

Solange man kein sehr geübter Schleifer ist, oder wenn man Probleme

mit einem Bohrer hat, sollte man den Trainingsmodus einschalten, siehe

Abschnitt 3.8 auf Seite .

3.6.2 Kurzfassung

-

1.

- Bohrer inspizieren

-

2.

- Bohrer im Winkel von 59° vor die Schleifscheibe halten

-

3.

- Bohrer in die richtige Höhe über der Motorrachse bringen

-

4.

- Bohrer-Längsachse horizontal ausrichten

-

5.

- Bohrer drehen, bis die Schneide genau (!) horizontal liegt

-

6.

- Schneide anschleifen, weiterschleifen und dabei

-

7.

- Bohrer-Ende senken und Bohrer-Spitze anheben, Bohrer nicht

schwenken, nicht verschieben, nicht drehen

-

8.

- Bohrer sofort kühlen

-

9.

- Schleifergebnis ansehen

-

10.

- für die zweite Schneide weiter mit 2. ; nach Schliff der zweiten

Schneide weiter mit 1.

3.6.3 Genauer

3.6.3.1 Vorbemerkung

- immer nur kurz schleifen, Bohrer immer sofort in Wasser kühlen.

Die Bohrerspitze soll nicht heiß werden, nicht braun oder gar

blau anlaufen, sonst wird der Stahl weich! Man kann nicht

mit dem Finger prüfen, ob der Bohrer gekühlt werden muss;

man bemerkt die hohe Temperatur des Bohrers verzögert und

verbrennt sich evtl. den Finger, statt ihn rechtzeitig zu kühlen!

- eine recht grobe Scheibe (Korn 60 oder 80) reicht eigentlich aus,

Enthusiasten können einen Endschliff mit einer feineren Scheibe

anschließen. Mit der groben Schleifscheibe wird der Bohrer beim

Schleifen weniger heiß.

- wenn der Schliff nicht so ausfällt wie erwartet, ist die Scheibe

evtl. nicht mehr plan (vgl. Abschnitt 3.3 auf Seite )

- Schleifwinkel auf Handauflage anzeichnen (mehrere parallele

Striche); Standard-Bohrerwinkel ist 118°, der Schleifwinkel also

jeweils 59° an beiden Schneiden

3.6.3.2 Schleifvorgang

-

1.

- zuerst den Bohrer visuell genau beurteilen: sind Geometrie-Fehler

vorhanden, sind Scharten vorhanden (oben, Schneidkante, in der

Spannut)

-

2.

- mit dem Fingernagel auf Grate oder Scharten prüfen

-

3.

- aktuellen Winkel des Bohrers an beiden Schneiden mit Bohrer-

Schleiflehre bestimmen

-

4.

- ein Grat in der Spannut muss vor dem Schliff entfernt werden

(runder Schleifstein, runde Diamantfeile)

-

5.

- (für Rechtshänder) linken Zeigefinger auf die Handauflage nicht

zu nahe

der Schleifscheibe auflegen, Bohrer auf den linken Zeigefinger auflegen

und mit der rechten Hand am Ende festhalten (Zeigefinger und

Daumen) und die Längsachse horizontal halten. Den gewünschten

Freiwinkel erreicht man, wenn der Schleifvorgang an der Schneide

in der richtigen Höhe über der Motoachse mit horizontaler Zuführung

des Bohrers beginnt, siehe 3.6.3.3. Bei meiner Schleifscheibe mit

120 mm Durchmesser erreiche ich einen Freiwinkel von 10°, wenn

der Kontakt der Schneide mit dem Schleifstein bei 1,04 cm über

der Motorachse erfolgt, das entspricht etwa der Dicke der Fingerbeere

meines linken Zeigefingers (wenn sie etwas eingedrückt ist)

-

6.

- Bohrer-Längsachse an den aufgemalten Strichen (Schleifwinkel)

ausrichten

-

7.

- Bohrer vorsichtig nahe an die Schleifscheibe heranführen, ohne

zu schleifen, dann den Bohrer um seine Längsachse so drehen,

dass die zu schleifende Schneide horizontal liegt (d. h. parallel

zur Motorachse); vor allem bei kleinen Bohrern ist das nicht

leicht zu erkennen; Tip: wenn die Bohrerschneide ganz nahe an

der Schleifscheibe fast anliegt, ist die Schneide dann horizontal,

wenn sie maximal lang anliegt; man kann dies also durch

rechts-und-links-Drehen des Bohrers ermitteln

-

8.

- Bohrer vorsichtig nahe an die Schleifscheibe heranführen, ohne

zu schleifen

-

9.

- Winkel der Bohrer-Längsachse gegenüber der Schleifscheibe

ggf. derart korrigieren, dass durch den folgenden Schliff die

Abweichung des Schleifwinkels korrigiert wird, die man mit der

Bohrer-Schleiflehre ermittelt hat

-

10.

- nochmals die Höhe des Schleifbeginns (Freiwinkel) überprüfen

-

11.

- jetzt geht es los: Bohrer leicht gegen die Schleifscheibe drücken,

es erfolgt der Schliff der Schneide, dann mit fortgesetztem leichtem

Druck das Ende des Bohrers absenken und damit die Schneide

anheben und dadurch den Hinterschliff erzeugen. Während dieser

Bewegung muss der Bohrer im Winkel von 59° zur Schleifscheibe

bleiben. Wie weit man den Bohrer vorn anheben bzw. hinten

absenken muss, ergibt sich aus der Kontrolle des Schleifergebnisses

(siehe 3.6.4). Der Schleifvorgang muss sehr gleichmäßig ohne

Ruckeln oder Verschieben erfolgen mit stets gleichbleibendem Druck,

es soll immer komplett alles geschliffen werden von der Schneide

bis zum Ende des Hinterschliffs. Teil-Schliffe sind natürlich möglich,

sollten aber vermieden werden

-

12.

- dabei den Bohrer nicht drehen, nicht seitlich verschieben!

-

13.

- je näher der linke Zeigefinger bei der Schleifscheibe liegt,

desto größer muss die Abwärtsbewegung des Bohrer-Endes

sein. Jeder muss für sich selbst herausfinden, wie er die beste

Bewegung erreicht. Der Abstand des linken Zeigefinger von der

Schleifscheibe beeinflusst die Geometrie des Hinterschliffs nicht.

-

14.

- Bohrer sofort kühlen

-

15.

- jetzt zweite Schneide bearbeiten, niemals mehrfach die eine Seite

bearbeiten, immer abwechseln!

-

16.

- Schleifergebnis ansehen, siehe 3.6.4

-

17.

- Schleifvorgang (ab 11 auf der vorherigen Seite) so oft

wiederholen, wie nötig

3.6.3.3 Erreichen des gewünschten Freiwinkels

- der übliche Winkel des Hinterschliffs liegt bei etwa 10°; kleine

Freiwinkel führen zu weniger schnellem Eindringen des Bohrers

in das Material und zu einer stabileren Schneide; bei großem

Freiwinkel wirkt der Bohrer agressiver, beginnt schon bei leichtem

Druck zu schneiden, dringt aber evtl. zu schnell ein.

- den Freiwinkel beinflusst man durch die Höhe über der

Motorachse; soll der Freiwinkel größer werden, kann man

den linken Zeigefinger drehen, um ihn an dieser Stelle höher

zu machen, oder den Bohrer an einer dickeren Stelle des

Zeigefingers auflegen oder die Handauflage höher einstellen oder

die Handauflage gegenüber der Motorachse nach oben kippen

(nahe an der Schleifscheibe höher als am entfernten Ende der

Auflage) oder den Bohrer in seiner Längsachse nicht horizontal,

sondern nach oben gekippt (Spitze höher als Ende des Bohrers)

an die Schleifscheibe heranführen. Um die komplexe Geometrie

des Schleifvorgangs nicht unnötig kompliziert zu gestalten,

bevorzuge ich die Korrektur des Freiwinkels durch die Höhe des

untergelegten linken Zeigefingers.

- der Hinterschliff muss gleichmäßig bis zum Beginn der

Bohrerrille reichen (durch die das abgeschnittene Material

abtransportiert wird); ist dies nicht der Fall, muss man den

Hinterschliff kräftiger schleifen und dabei das Ende des Bohrers

weiter absenken; nicht den Bohrer um seine Längsachse drehen!

evtl. wird der Hinterschliff nicht korrekt, weil die Schneide am

Beginn des Schleifens nicht horizontal ausgerichtet war.

3.6.4 visuelle Beurteilung

- sind die Schneiden von der Querschneide bis außen geschliffen,

sind die Schneiden gleich lang, an der Kante glatt und in der

Fläche nicht wellig?

- Abhängig von der Form der Span-Nut kann die Schneide in

der Aufsicht gerade oder gebogen sein; beim Blick direkt auf die

Schneidkante muss die Schneide aber gerade sein.

- existiert eine Querschneide und steht diese in der Mitte zwischen

zwei gleich langen Schneiden im korrekten Winkel von ca. 55° und

ist die Querschneide symmetrisch und schlank und gerade?

Die Querschneide beginnt an der inneren Seite einer Schneide

und zieht schräg zum Beginn der anderen Schneide, das ergibt

einen Winkel von ca. 55° zur anderen Schneide hin geneigt. Diesen

Winkel beurteilt man am Besten, indem man den Bohrer genau

von oben aus ansieht und die Schneiden so dreht, dass sie auf zwei

Parallelen liegen. Eine schöne Querschneide erreicht man nur,

wenn die Schneide beim Schleifen genau parallel zur Motorachse

liegt und wenn man den Bohrer während des Schleifens nicht

dreht! Wenn die Querschneide zu wenig zur anderen Schneide

hin geneigt ist, war die Schneide beim Schleifen nicht parallel

zur Motorachse, war der Bohrer in seiner Längsachse nach links

gedreht, er muss also für den nächsten Schliff ein wenig nach

rechts, in Richtung der Bohrer-Arbeitsrichtung gedreht werden.

Unzureichende Parallelität der Schneide zur Motorachse führt

zu einer breitbasigen und ungeraden Querschneide.

Bei größeren Bohrern kann man die notwendige exakt mittige

Lage der Querschneide mit der Schleiflehre bestimmen: Schneide

anlegen, auf der Skala am schrägen Schenkel der Lehre ablesen,

wie weit sie von der Außenseite der Schneide entfernt ist, Vorgang

an der anderen Schneide wiederholen; solange das Schliffbild noch

nicht korrekt ist, reicht aber meist die optische Kontrolle

Achtung: die Querschneide kann in der Mitte liegen, obwohl die

beiden Schneiden nicht den gleichen Schleifwinkel haben!

- ist der Freiwinkel korrekt, d. h. der Hinterschliff ist bereits

am Steg sichtbar und fällt gleichmäßig ab und geht bis

zur Längs-Rille und ist der Freiwinkel nicht zu groß oder zu

klein? Wenn der Hinterschliff nicht bis zur Rille gleichmäßig

abfällt, wurde der Bohrer beim Absenken des Bohrer-Endes

etwas gegen den Uhrzeigersinn gedreht, die Bewegung muss also

dergestalt verändert werden, dass man den Bohrer am Ende des

Hinterschliffs nicht dreht oder allenfalls etwas im Uhrzeigersinn

(in Richtung der Bohrdrehung) dreht. Entscheidend für einen

ausreichend aggressiv schneidenden Bohrer ist der Freiwinkel

direkt hinter der Schneide! Wenn der Freiwinkel direkt hinter der

Schneide zu groß ist, schneidet der Bohrer sehr aggressiv, die

Schneide ist aber sehr empfindlich und reißt leicht ein.

- ist der Hinterschliff gleichmäßig? Ein korrekter Hinterschliff

formt eine Kegeloberfläche. Manche Hersteller von Bohrer-

Schleifhilfen propagieren einen sog. 4-Facetten-Schliff, bei dem an

der Schneide beginnend ein (nicht kegelförmiger) Hinterschliff

erzeugt wird und anschließend ein zweiter, steilerer, ebenfalls

nicht kegelförmiger Hinterschliff. Da professionelle Bohrer-

Schleifmaschinen zumeist einen kegelförmigen Hinterschliff

erzeugen, misstraue ich der 4-Facetten-Methode, habe aber keine

Erfahrung damit.

- ist der Schleifwinkel an beiden Schneiden gleich und ist er

korrekt (Bohrer-Schleiflehre)? Kleine, soeben mit der Schleiflehre

erkennbare Abweichungen sind nicht bedeutsam, sofern sie

an beiden Schneiden gleichermaßen abweichen; die Schneiden

müssen aber erkennbar gerade sein, Einbuchtungen oder Buckel

sind nicht zu dulden und weisen auf eine nicht plane Schleifscheibe

hin oder auf einen unvollständigen Schleifvorgang oder auf einen

Schleifvorgang, der nicht wie erforderlich an der Schneide beginnt

und hinten unten am Ende des Hinterschliffs aufhört

- es ist immer hilfreich, bei kleinen Bohrern ist das aber

unerlässlich, für die Kontrolle eine Lupe (2 – 5-fach) zu

verwenden. Mit der Lupe sind kleine Abweichungen der Geometrie

leicht zu erkennen, die eine schlechte Schneidleistung erklären.

- wenn man Zweifel hat, ob der Schliff korrekt ausgeführt worden

ist, sollte man den Trainingsmodus anwenden, vgl. Abschnitt 3.8

auf Seite .

3.6.5 Probebohrung

Wenn der Bohrer die visuelle Kontrolle der Geometrie und die Kontrolle mit der

Bohrer-Schleiflehre bestanden hat, dann folgt eine Probebohrung in Eisen oder

Aluminium .

Diese Probebohrung sollte man, wenn verfügbar, an einem Bohrständer

vornehmen, da der Bohrer beim Freihand-Bohren nur schwerlich in

beiden Achsen senkrecht auftrifft, dann beim Anbohren zur Seite

wegläuft und das Loch schräg zur Oberfläche zu schneiden beginnt.

Mögliche Fehler sind in der Klammer angegeben.

- läuft der Bohrer beim Anbohren auf einer glatten Oberfläche

zur Seite weg? (Querschneide im falschen Winkel oder unförmig

oder nicht mittig)

- schneidet der Bohrer gierig genug oder braucht er zu viel

Druck? (meist: falscher Freiwinkel, bucklige Schneide, unschöne

Querschneide)

- produziert der Bohrer nicht zwei ähnlich aussehende Späne

(einer pro Schneide)? (ungleicher Schleifwinkel oder ungleich

lange Schneiden)

- erzeugt der Bohrer ein unrundes Loch? (Schneiden ungleich lang

oder in ungleichem Winkel und damit Querschneide nicht in der

Mitte bzw. nicht im richtigen Winkel)

- rattert der Bohrer zunehmend, je tiefer er eindringt? (Freiwinkel

an der Schneide zu groß)

- sind die Flanken bzw. der Boden des begonnenen Bohrlochs riefig?

(uneben geschliffene Schneiden)

- kleine zerrissene Späne (viele Ursachen, v.a. zu geringer

Freiwinkel oder nicht bis zur Rille gleichmäßig verlaufender

Hinterschliff oder unscharfe Schneiden)

- hat das Bohrloch einen erhabenen Randwall? (Grat an der

Oberkante der Schneiden oder der Unterkante, d. h. in der

Spannut; Geometrie der Schneiden stimmt zumindest in der

Peripherie nicht)

- ist das Bohrloch zu groß ?

(viele Ursachen: v.a. ungleiche Schleifwinkel, ungleiche Länge der

Schneiden)

Man kann die gefundenen Fehler vorsichtig zu korrigieren versuchen, auch

an einzelnen Schneiden, die z. B. fraglich oder gering kürzer sind als die

andere oder die einen minimal abweichenden Schleifwinkel zeigen. Wenn

aber mehrere Fehler gleichzeitig auftreten, sollte man den Bohrer nicht

korrigieren, sondern beide Schneiden neu anschleifen.

3.7 Zwischenbilanz meines Trainings

Nach längerem Üben und wiederholter Überarbeitung meiner Anleitung

versuche ich jetzt, meine eigenen Fehler zu analysieren und daraus

Verbesserungen abzuleiten. Solche Verbesserungen führen wohl zu mehr

Aufmerksamkeit für schwierige Vorgänge und evtl. zu technischen

Veränderungen.

Die folgende numerierte Aufzählung bewertet die beim Schleifen

erforderlichen Vorgänge und die aufgetretenen Fehler und versucht, daraus

Konsequenzen abzuleiten:

Am Beginn stehen die einfachen Dinge und die mit den geringsten

negativen Einflüssen:

-

1.

- Einrichten der Schleifscheiben: nach dem Abziehen durch

Einzeldiamant und flächenhaften Diamantabrichter läuft meine

Schleifmaschine immer ruhiger, ich bemerke beim Anlaufen

und Auslaufen immer weniger Vibrationenen und fühle beim

Schleifen keinen Höhenschlag mehr. Am Anfang nach dem Kauf

der Maschine haben nur die Gummifüße verhindert, dass die

Maschine vom Tisch gepurzelt ist.

-

2.

- Einhalten des gewünschten Schleifwinkels:

durch die Markierungslinien auf der Handauflage für den 59°-

Schleifwinkel und durch die einfache und zuverlässige Ablesung

einer Winkel-Abweichung mit der Schleifwinkellehre mache ich

nur recht selten Schleifwinkel-Fehler; Bohrer mit ordentlichem

Schliff, aber mit geringen Schleifwinkel-Abweichungen der beiden

Schneiden voneinander schneiden nicht ganz schlimm falsch.

-

3.

- Kontrolle: nachdem ich die Arbeit mit der Schleifwinkellehre

und mit der visuellen Beurteilung reichlich geübt habe, komme

ich zunehmend leicht zu zutreffenden Feststellungen über einen

korrekten oder fehlerhaften Schliff und die Ursachen derselben.

-

4.

- Schliff korrigieren: ich habe gelernt, dass es keinen Sinn hat, einen

einzelnen Schliff teilweise korrigieren zu wollen. Jede einzelne

Schleifbewegung beginnt an der Schneide und endet an der

Spannut des Bohrers.

-

5.

- Freiwinkel: durch konsequente horizontale Zuführung des

Bohrers auf der richtigen Höhe über der Motorachse erreiche

recht leicht einen guten Freiwinkel; zwar kann ich den Freiwinkel

nicht gut oder exakt messen, aber ich kann visuell recht

leicht sehen, ob ein etwa richtiger Freiwinkel existiert und ob

der Hinterschliff gleichmäßig bis zum Ende des Schliffs bei

der nächsten Spannut reicht; Buckel sind visuell leicht zu

sehen; kleine Unebenheiten führen offensichtlich nur zu kleinen

Funktionsstörungen (Bohrprobe).

-

6.

- Korrekt, aber nicht beidseitig gleich stark ausgeführter Schliff:

ich habe den Eindruck, dass man nach visueller Beurteilung

und Schleiflehren-Kontrolle gut erkennen kann, welche Seite des

Bohrers noch ein wenig mehr abgetragen werden muss. Das sieht

man gut beim Bohren in Metall, wenn nicht beidseitg gleich viel

und gleich geformte Späne herauskommen.

-

7.

- Gleichmäßigkeit des Schliffs: es ist nicht einfach, einen

begonnenen Schliff gleichmäßig bis nach „hinten“ fortzuführen;

hier fehlt mir noch die Übung, der Andruck an die Schleifscheibe

und die Geschwindigkeit der Absenkung des Bohrer-Endes sind

noch zu trainieren. Buckel im Hinterschliff können problematisch

sein, weil sie die Schneidfähigkeit behindern. Dass ein manueller

Schliff schwerlich so perfekt aussieht, wie ein maschineller, ist

klar und unbedeutend, solange kein wirksamer Geometrie-Fehler

besteht.

-

8.

- Querschneide: wenn die Querschneide nicht an der richtigen Stelle

sitzt, hat sie zumeist auch einen abnormen Winkel und eine

abnorme Form und führt zu ungleicher Schneidenlänge und

damit zu einem ratternden Schnitt und unrunden Löchern.

Hier liegen zwei Probleme: a) die korrekte Zuführung des

Bohrers mit exakter Parallelität der Schneide zur Motorachse ist

schwierig, weil schwer zu erkennen und b) kann man die Lage der

Querschneide und damit die Gleichheit oder Ungleichheit der Länge

der beiden Schneiden nicht leicht und zuverlässig messen.

Nachdem ich jetzt immer mit der Lupenbrille arbeite, gelingt mir die

korrekte parallele Schneiden-Positionierung jetzt zuverlässiger aber

noch nicht befriedigend. Die meisten schlecht schneidenden

Bohrer waren Ergebnis einer falschen Parallel-Positionierung der

Bohrerschneide.

Der unterste Eintrag in dieser obigen Liste ist mein Hauptfeind, er muss

zuerst angegriffen werden! Ich bin noch unentschlossen, ob ich mir einen

Laser-Strich zur Erleichterung der parallelen Schneiden-Position bastele oder

ob ich einfach weiter übe.

Und jetzt wieder auf den Boden, Perfektionist, lasse die Kirche im Dorf :

jedenfalls haben meine Bohrer früher, wenn ich sie zu schleifen versucht

habe, nach dem Schliff genau so wenig geschnitten und jetzt schneiden sie

fast immer, wenn auch gelegentlich mit unrunden Löchern oder mit etwas

rattertendem Geräusch. Der Weg vom Bohren zum schöner Bohren ist

sicherlich steinig.

Denke ich an meine Hauptarbeit: Löcher in Holz zu bohren, dann

könnte ich schon zufrieden sein. Ein einigermaßen richtig geschliffener

Bohrer macht in Holz in jedem Fall recht schnell tiefe Löcher. Aber in

Metall, wenn man in das Loch dann auch noch ein Gewinde schneiden will,

dann sollte das Loch schon recht sauber sein!

Übrigens: man kann nicht ein gewünschtes 8 mm-Loch mit einem

7,5 mm-Bohrer vorbohren, der ein sog. Langloch hinterlässt und dieses

dann mit einem 8 mm-Bohrer aufweiten!

3.8 Trainingsmodus

Man kann den Schleifvorgang überprüfen, indem man die Spitze des

Bohrers mit einem wasserfesten Filzstift anmalt; dann kann man genau

sehen, wo Material bei einer bestimmten Schleifbewegung bzw. Haltung des

Bohrers abgetragen wird.

Diesen Vorgang sollte man immer dann anwenden, wenn man sich

trainieren möchte, v.a. aber dann, wenn man nicht genau weiß, wie man

den aktuellen Bohrer korrigieren muss. Ich bin immer wieder überrascht,

was ich dabei herausfinde.

3.9 Freiwinkel-Lehre

Dieser Abschnitt ist noch eine Baustelle!

Man kann sich für einen bestimmten Freiwinkel und einen bestimmten

Scheiben-Durchmesser eine Lehre herstellen; man braucht nur ein Stück

Metall, z. B. Aluminium auf die Handauflage zu stellen und die Vorderkante

solange zu schleifen, bis sie sich der Schleifscheibe ganz angepasst hat, siehe

Abb. 3.9 auf Seite .

Mit dieser Lehre kann man die erforderliche Höher über der Motorachse

erkennen, wenn man sie auf die Handauflage stellt, die sich auf Höhe der

Motorachse befindet.

Oder, wenn man die Handauflage der Schleifmaschine nicht verstellen

kann und deshalb der Zeigefinger nicht mehr unter einen dicken Bohrer

passt, kann man die Höhe und den Bohrer-Zuführungswinkel erkennen:

Man legt den Bohrer auf den linken Zeigefinger,

die Oberkante der Lehre ist auf Höhe der Bohrer-

Achse ,

die Lehre wird an der Schleifscheibe angelegt, der Bohrer wird so gekippt,

dass er mit der Oberkante der Lehre parallel ist.

Dieses Verfahren ist nicht praktikabel, hier nur Vollständigkeit gezeigt!

Man sollte unbedingt eine in der Höhe verstellbare Handauflage besitzen.

Dann kann der Bohrer auf der errechneten Höhe über der Motorachse

horizontal zugeführt werden, die Handauflage weicht dem dicken Bohrer

nach unten aus.

Wichtig, bitte beachten: In diesen Abbildungen 3.10 bis 3.12 auf den

Seiten – ist nur die untere Hälfte des Bohrers gezeigt, vom unteren

Umfang des Bohrers bis hoch zur Schneide!

3.10 Internet-Seiten

Marc L’Ecuyer (That Lazy Machinist)

Home: http://www.thatlazymachinist.com/home-accueil.html

Dort: Video-Übersicht: My shop videos, dort:

002 How Drill Bits Work

003 Manual Drill Bit Sharpening

mrpete222 auf Tubalcaine-machine-shop:

Demonstration an sehr großen Bohrern sehr lehrreich!

THE USE & CARE OF DRILL BITS part 1 of 3 tubalcain

THE USE & CARE OF DRILL BITS part 2 of 3 tubalcain

THE USE & CARE OF DRILL BITS part 3 of 3 Sharpening

tubalcain

Diese Videos sucht man am Besten auf der Youtube-Hauptseite über die

Suchbegriffe: tubalcaine drill bits

Quellen für die Beschreibung diverser BohrerËigenschaften,

ohne Anleitungen für das Schleifen:

HSS-Forum, deutsch

Viele gute Skizzen, detaillierte Beschreibung, kein Text:

http://www.hssforum.com/2-BOHREN.pdf

Neme-s.org, 2005 May Meeting, englisch

Sehr umfangreiche Präsentation, sehr gute Skizzen, kein Text:

http://neme-s.org/2005 May Meeting/drills.pdf

evtl. verschluckt sich der Internet-Browser an den Leerzeichen; dann bitte

diesen Link in das Suchfenster eintragen

kripahle-online.de, deutsch

Umfangreiche Präsentation, sehr gute Skizzen, guter Text:

http://www.kripahle-online.de/unterricht/wp-content/uploads/2011/02/Bohren.pdf

ptg-gmbh.de: Spitzenanschliffe für Spiralbohrer, deutsch

Sehr gute Datentabellen, Skizzen und Erläuterungen:

http://www.ptg-gmbh.de/download/PTG_RICHTWERTE.pdf

regalcuttingtools.com: sehr gute Datentabellen, englisch

http://www.regalcuttingtools.com/service-support/specs-and-engineering-data

Auf dieser Seite findet man unter Drills:

MMS-Online: Geometrie der Bohrerspitze, Text und Bilder, englisch

Interessanter Text, gute Hinweise, kleine Bildchen

http://www.mmsonline.com/articles/choose-the-best-drill-point-geometry